因为老板要求要先写个超级电容的技术总结,然后我又找不到什么写markdown的网页,所以还是来占用一下协会bbs(乐

超级电容在比赛中的使用

首先明确一点,超级电容是个什么东西,可以理解为有好几个容量很大的电容连在一起,然后通过一个功率控制板进行连接,再连接主电源

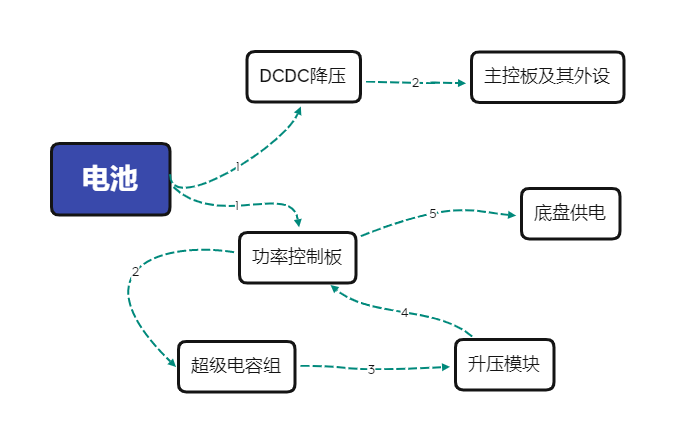

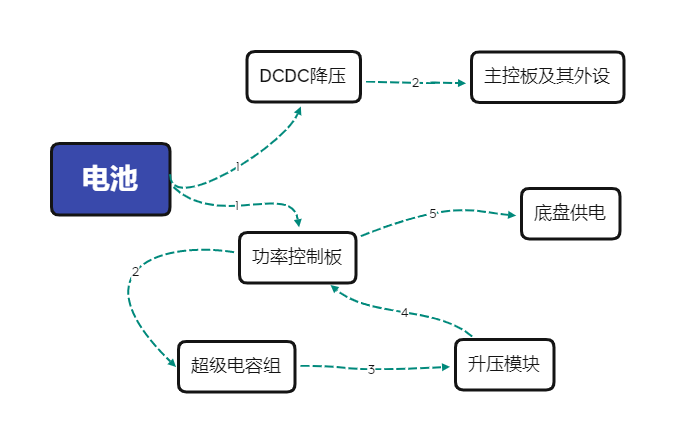

大概就是这个示意图

所以超级电容的重点就是功率控制板,只要功率控制板做好了,就可以控制超级电容的输入输出。

因为老板要求要先写个超级电容的技术总结,然后我又找不到什么写markdown的网页,所以还是来占用一下协会bbs(乐

首先明确一点,超级电容是个什么东西,可以理解为有好几个容量很大的电容连在一起,然后通过一个功率控制板进行连接,再连接主电源

大概就是这个示意图

所以超级电容的重点就是功率控制板,只要功率控制板做好了,就可以控制超级电容的输入输出。

续上文,首先说一下比赛中的超级电容要求。

1.功率控制板是调节电源管理模块 Chassis 接口的输出功率和超级电容模组的输入功率、输

出功率以满足规则中功率限制的模块。此模块为参赛队伍自制。

2.超级电容管理模块的 XT30 接口可承受的峰值电流为 30A,最大持续电流为 15A。

3.对于受功率限制的机器人的底盘动力能源,除超级电容模组外,其他电容的最大总容值为

10mF。

官方的安装示意图如下:

[1] 机器人底盘供电接

[2] 功率控制板

[3] 超级电容模组

[4] 电容管理模块

[5] 电容管理模块接(输出,XT30 母头)—— 连接功率控制板

[6] 电容管理模块检录接(输出,XT30 母头)—— 仅用于检录

[7] 电容管理模块通信接(CAN,SM04B-GHS-TB 接口)—— 连接电源管理模块

[8] 电容管理模块接(输入,XT30 公头)—— 连接超级电容模组

[9] 电源管理模块的 Chassis 输出接口

[10] 电源管理模块

电容管理模块的通信接口需连接至电源管理模块的 CAN1 接口,否则无法正常使用。

在检录时要求超级电容模组通过负载放电,以检测超级电容模组的容值。检录步骤如下:

另外,说一下底盘功率,步兵和英雄会因为底盘功率限制而扣血或者锁死,官方规则如下:

裁判系统持续监控机器人底盘功率,机器人底盘需在功率限制范围内运行。考虑到机器人在运动过程中难

以准确控制瞬时输出功率,为避免因瞬时超功率导致的惩罚,设置了缓冲能量 Z。

哨兵机器人的缓冲能量值为 200J;步兵机器人或英雄机器人的缓冲能量值有以下两种情况:

步兵机器人或英雄机器人未触发飞坡增益时,缓冲能量上限为 60J。

步兵机器人或英雄机器人触发飞坡增益后,缓冲能量增加至 250J。后续若缓冲能量消耗至 60J 以下,

缓冲能量最高可恢复至 60J。

总而言之,在比赛中,步兵和英雄机器人的电源需要装超级电容和控制板,以此来加大能量输出,但是裁判系统会检测功率,如果功率过大,就会造成机器人持续扣血,主要表现在底盘功率过大。

现在开始说超级电容的原理了

最开始我还在想超级电容是串联还是并联,但是查询资料后发现,这两种方案似乎都可以。

需要更高电压时,请将多个超级电容串联连接使用。例如,使用设备的电源电压是5V时,仅1个额定电压为4.2V的超级电容就形成过电压,所以不能使用。但是,如果将2个超级电容串联连接使用,为使允许电压达到8.4V,请使用5V的电源。

N个超级电容串联连接时,总容量是1/N倍,ESR变成N倍,能够高电压充电且实现大电量!。

此外,串联连接使用能够减少老化劣化。老化与电压有关,所以通过将施加在每个超级电容上的电压降额,能够降低劣化。

串联连接时,不能够连接不同品名(不同容量、系列、新/旧等),请使用完全相同的电容连接。

N个超级电容串联连接时,可施加的电压是额定电压的N倍。

需要更大电量和高输出时,请将多个超级电容并联连接使用(图50)。N个超级电容并联连接时,总容量变成N倍,ESR变成1/N倍。由此能够同时实现大电量![大电量|80x25]和高输出。并联连接时能够连接不同品名的超级电容。

并联连接时也请设计成平衡电路设计。

为什么用降压电路,因为充电的时候,是使用Buck电路进行降压后,再给电容充电的。

电压关系:

电流关系:

fs(开关频率),fc(电路震荡频率)的大小:

经过一系列的化简后,得到充电的关系式,也就是ΔVo和Vo的关系:

其中fs>>fc最好。

施加在对象上的控制器输出为

以布置 PID 控制器的抗饱和工作

滑膜控制是一种非常著名的非线性设计工具,其强迫相轨迹在有限时间内到达滑动流

形,并在之后保持在相图中的滑动流形上。这种控制算法的设计流程可以归纳为:选择合

适的滑动流形,选择控制输入并将其中的非线性符号函数用其饱和函数逼进,证明稳定性

并进行测试。

来源:深圳大学,首都师范,哈工程,大连交通,大连理工,中南大学

1.主控选择:

选择了stm32ff334,采用 STM32F3 系列。该系列单片机具有超快速比较器(25 ns)和可编程增益的运算放大器。12 位 DAC 以及超快速 12 位 ADC,每通道每秒 5 MSPS(每秒百万次采样),交替模式下可达到每秒 18 MSPS,精确的 16 位 sigma-delta ADC(21 通道)等,基本满足了超级电容控制器需要精准测量电压电流的需求。144 MHz 高级 16 位脉宽调制定时器(分辨率 <7ns),可以用于生成互补 PWM 波并有死区控制功能,基本满足了双向 BUCK-BOOST 变换器要精准控制 MOS 管的需求。而且不是很贵!

2.功率检测方式:

通过运放测量电压电流,使用10mΩ的采样电阻,因为电阻较小,所以需要放大,通过使3.3v分压得到的1.65v来作为基准电压,通过TLV2374组成电压跟随器,同时,运放 TLV2374 采用差分电路将各端口的电压按比例缩小至 ADC 能够采样的范围,再使用 ADC 采样,软件解算出输出电压。

3.系统电路

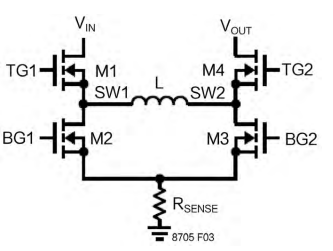

当底盘所需功率小于裁判系统所能提供的最大功率时,根据电池端口测量电压、电流得到的实时输出功率,数字双向 DC-DC 可以精确设定给电容组充电的功率。当底盘所需功率大于裁判系统所能提供的最大功率时,裁判系统作为一电压源,通过理想二极管与数字双向DC-DC 及电容组并联。数字双向 DC-DC 将电容组升高电压,与裁判系统一起向底盘供电。通过调节数字双向 DC-DC 及电容组的输出功率,我们可以保证裁判系统能量缓冲稳定在我们预先设置的数值上下浮动,从而实现了能量缓冲的闭环。把两级的DCDC换成了一级,这样会大幅增加转换效率。

结构图如下:

集中体现在两个方面:结构与期间选择,控制策略

1.使用MOSFET替换Boost电路中的续流二极管,可以减少压降和功率损耗,若选择的MOSFET的D、S极之间的电阻较小,还可以减小导通消耗;电路中常是多级Boost电路,若只有一级,也可以提高效率。

2.控制上设置好MOSFET的开关频率,可以减小器件的开关损耗

双向dcdc变换器的电路拓扑结构如下

详细的分析方式,参照一份专栏资料

里面详细地叙述了何时导通和关闭对升压或者降压的影响。

半桥驱动芯片UCC27211,内部带继承二极管,外部需要连接电容芯片内部不带死区,为防止上下桥臂导通,需要软件实现死区。

MOS管使用的是英飞凌的NCEP0178AK,耐压值为100V,最大可持续通过电流为78A,最小导通电阻为8.5mΩ。

使用运放TLV2374采样差分放大电路,需要放大后再采样,需要一个3.3V分压为1.65V提供基准电压。

使用BQ24640作为开关模式输出,使用HIDRV和LODRV两个高频PWM信号控制两个MOS管导通,通过ISET引脚设置充电电流大小,STST和PG引脚用来检测充电过程是否正常。

使用LM74700芯片作为理想二极管控制器,与一个NMOS组成理想二极管电路

超级电容模组采用8个相同的2.7V 60F的电容相串联,组成21.6V 7.5F的电容组,总容量1556J,采用BW6101超级电容保护芯片,防止单个电容过充的现象。

不使用超级电容时,CHASSIS接口向超级电容充电,底盘电机从超级电容取电,放电功率小于充电功率,等效于超级电容在充电

使用超级电容时,CHASSIS接口向超级电容充电,地盘点击向超级电容取电,放电功率大于充电功率,等效于超级电容在放电

可以把超级电容看作一个能量池。

1.超级电容组的标称能量不能超过2000

2.高边开关、理想二极管、输出电压测量

3.电压环、电流环、双环均可

选用二个 P 型 MOSFET 管作为两个控制开关来控制给超级电容充电和超级电容给底盘电机放电。电源、电容、底盘电机为并联关系,为了保证机器人的可靠性,电源和底盘电机之间不加控制开关。电源与电容之间用 MOS 管控制充电,电容与电机之间用 MOS管控制电容放电

(1)给超级电容充电时如何控制其充电功率

(2)放电时,如何让超级电容提供大部分的功率,而不是由电池来提供

(3)当放电后期,放电 MOS 管会工作在放大区,导致 MOS 管被击穿,如何解决

(4)当机器人减速或突然停止会产生强大的反电动势,如何来吸收它

(5)由于步兵空间有限,如何使电路板面积达到最小

(1)选用了恒压恒流模块,通过控制其充电电流进而控制其充电功率的方法,但是在充电后期因为电容电压上升还是会出现超功率的情况,所以再加上软件控制使充电平均功率不超过规则设定的功率值。

(2)择利用升压板将电压提高至比电池电压稍高一到两伏的数值,此处选择 27V(可自行选择,保证不烧电调即可),这样当开启超级电容供电时,底盘优先消耗电容中的电量

(3)由 P 型 MOS 管导通条件,当 Vgs 小于某个值时,P 型 MOS 管导通,在 MOS 管选型时要看它的导通条件及各项参数。P 型 MOS 管完全导通时 Vgs 一般在-20V 到-4V 之间(看选择 MOS 管的具体数),最好在-10V 左右,大于-4V 时便进入放大状态,此时阻抗较高,MOS 管很容易被击穿。本设计方案为两级控制,用三极管来控制 MOS 管的导通,MOS 管的电源 电容 底盘电机恒流恒压模块+程序控制升压模块充电 放电导通栅极电压选择源极电压的三分之二,即 Vgs 在-16V 到-6.5V 之间(由于升压板限制,电容放电到 10V 将停止工作

(4)用反电动势吸收电路和两个防反向电压二极管来吸收和阻止反向电动势

(5)为了能更好的适应步兵空间有限的问题,把控制板、恒压恒流板和升压板设计成

上下放置,用导线连接,通过呢绒螺柱连接成一个整体模块,刚好解决了步兵空间小的问题

超级电容选择的是 2.7V 100F 的牛角电容,10 个串联在一起形成超级电容组,超级电容组的容量是 27V 10F。

恒压恒流模块选择输入范围 0-24V,输出范围 0-24V 的成品模块,电流范围为 0-5A,在淘宝上可以买到

升压模块选择 150W,输入电压范围 10-32V,输出范围 12-35V,工作电流最大 10A 的成品升压模块

其一:电容和底盘并联无法改变连接,电容放电过低时电调无法启动,非定常的电压也无法让电调最有效地工作。而电容也有 10v 左右的电压无法取出。

其二:充电防倒灌为 ss54 肖特基二极管,压降较大能量损耗较大。

其三:假设机器人处于跑路状态而超级电容又处于低电压,则势必会同时向底盘和电容同时供电,无法将所有能量用于机器人底盘。

其中二、三点问题港科通过巧妙的硬件连接完美解决,但是第一点目前为止尚未见到现成方案。也就是电容存在死电。除非用第二个 dcdc 升压。

1.只使用一个dcdc单元,减少pcb面积和发热

2.电容不存在死电,取决于dcdc的使用

3.电源一直在输出,底盘电压恒为电源电压

4.消耗功率小于45w,电容不充电时功率为100%,此时dcdc不工作

5.需要大功率时,电容组与dcdc组成电源,与底盘电源并联,向底盘供电

对于理想电压源,内阻会忽略,两个电源并联后,会烧坏其中一个电源;但是实际情况下,内阻不能忽略,电源会加权平均,对外电源介于两电源之间。最终可以通过控制其中一个电源,然后达到对第二个电源的功率控制。

主控采用 stm32g474,测量分为电压测量和电流测量部分,全部采用差分线减小噪声的影响。第一代电路运放全部采用 tlv2374。实际上只要带宽不是很低,漂移不是很过分的轨到轨运放都可以满足要求。在最后线性校准步骤都可以修正误差。这里受限于条件限制还用了 ad8052 和 opa2350。由于第一代电路是低端采样,和裁判系统电源管理不兼容。所以在第二代硬件方案中电流换用 ina199 高边采样芯片。内置反馈电阻也可以减小温飘。电压同理用个差不多的轨到轨运放即可。

电源部分采用 dcdc 降压芯片 xl1509 降压到 12v 为 mos 驱动供电,12v 在经过 ldo 降压给单片机和其他部分供电。由于压差过大导致静态功耗过高,所以第二代使用两路 dcdc,其中一路降压到 12v,另一路降压到 5v 在经过 ldo 降压到 3.3 为单片机供电。

INA226.作为电流检测芯片,检测超级电容充电功率

LM5106.作为BUCK电源电路驱动器。

STM32F405RGT6 作为主控核心,提供PWM和IIC读电流反馈。

LM5106的各方面参数比较合适。

初次设计使用IR2104(智能车的后遗症)实际上也可以达到5A充电了。(IR2104的ton,toff,tsd,tr,tf太大不适合做大频率开关的BUCK)

除此之外,还可以尝试IR2110,MP1907等驱动,

主控使用F4的原因是使用高级定时器有168M的主频,可使PWM到200K或100K时也有较好的分辨率。PWM在100k时则可以使用较小电感(缩小体积),20赛季我队使用电感为 20A 50UH (讲道理是有些大,感觉10A,33UH也够,不过过流大比较稳定)

其他 充电电路 NMOS: BSC109N10NS3G 缩小体型。

使用IIC读取电流做反馈,采集周期1ms。

使用PWM做充电控制,频率100K,分辨率为24/1680=0.0142V。控制周期1ms。

PID参数调节:这一部分经验很少,只能概述。

①先将电容替换为电阻负载,调节参数至电流稳定,不震荡,不超调。此时再上电容,P和I各缩小20倍(划重点)。慢慢调至稳定,此为恒流参数。

②写代码,使电容在15V以下时2.6A充电至15V,此时开始调节恒功率模型(这个步骤不能少,否则40W给1V电容充电,40A电流,板子裂开。至于为什么是2.6A,因为2.6*15=40)。然后在横流参数基础上加大5至10倍调至稳定即可。

上车调节,加裁判系统:这时候会发现还是会超功率,加学生电源或者看波形可以发现,还是参数问题,IIC有延时,且PWM没有那么灵敏,这时候加P,加I即可。而且由于D为0,恒功率的功率总是要低于你设定功率一点点,所以可以放心设置为 40 50 60 70 80 120。(超出的一点点电流刚好可以利用到功率检测的60J,一点都不浪费。)